中厚纯棉黏合衬所用坯布具有紧密厚实、棉花品级低、含杂多等特点,为改善其性能以满足后续加工的要求,必须对坯布进行漂白加工。传统的煮布锅漂白工艺需在高碱、高氧化剂、高温的条件下进行,处理效果虽好,但工艺流程耗时长、能耗大、排污量大,而以双氧水和次氯酸钠作为氧化剂漂白,处理效果不够理想。二氧化氯作为第四代A1级绿色环保漂白剂,在除去棉纤维上的杂质和棉籽壳的同时,对纤维素没有降解,不影响漂白织物的强度,还可大大降低废水中有机卤化物的量,对环境的污染更小,能达到清洁生产的目的。然而普通ClO2溶液存在释放周期较短、释放速率快、存贮运输过程不稳定等问题。

缓释型固体二氧化氯(去麻剂)以多孔网状结构的高分子聚合物为载体,与亚氯酸钠以及活化酸结合,漂白时在载体内部缓慢反应生成ClO2,具有释放周期较长、稳定性好、释放速率可控等优点,在漂白工艺中可达到能耗少、污染小、漂白效果好的要求。有研究者探究了漂白剂浓度、pH、漂白时间和表面活性剂浓度对漂白效果的影响,并进行了讨论。

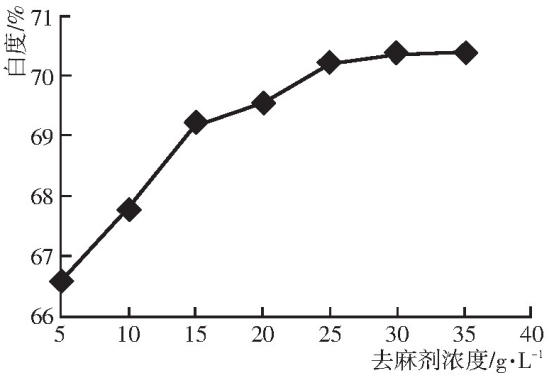

首先是去麻剂浓度对漂白效果的影响,如下图所示,棉织物的白度随去麻剂用量的增加而提高,当浓度大于25g/L时,棉织物的白度基本保持不变。这是因为随着去麻剂浓度的増高,ClO2与杂质的反应更容易发生,当浓度达到一定值后,能与之反应的有色杂质全部被去除,因此白度不再增加。

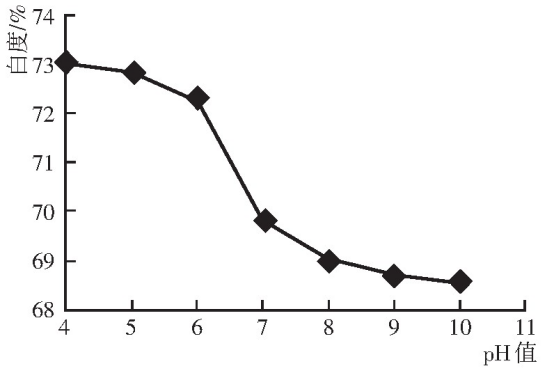

漂白液pH值对漂白效果的影响如图所示,可以看出,棉织物的白度随漂白液pH值的增加而下降,并且当pH值大于6时漂白效果大幅下降。这是因为随着pH的增加,ClO2的氧化能力逐渐减小,降解纤维中的木质素、色素等杂质的能力下降;同时当漂白液为碱性时,部分ClO2会与OH–反应生成无漂白作用的氯酸盐,减弱漂白效果。

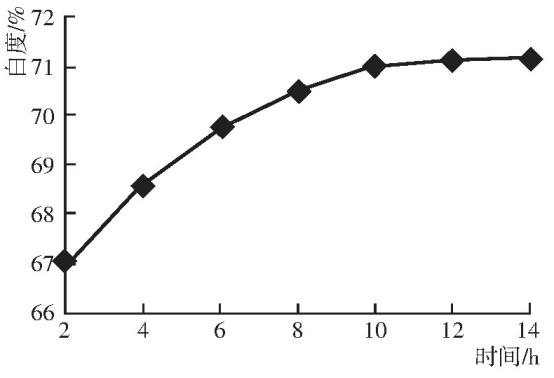

漂白时间对漂白效果的影响如图所示,由于ClO2和有色基团反应需要一定的时间,反应曲线和一般化学反应类似。可以看到反应在10小时后就接近完全,白度基本保持不变。

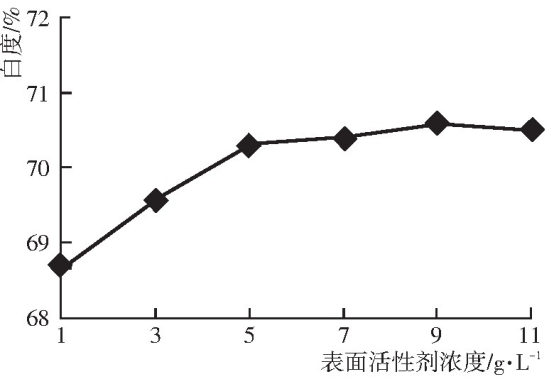

在漂白过程中合理使用表面活性剂,有利于增强漂白液在棉织物表面的浸润能力,促使漂白剂更快渗入棉织物内部,也可以使杂质与棉纤维分离,提高漂白效果。如下图所示,在表面活性剂浓度在1~5 g/L范围内,随着表面活性剂浓度提高,漂白效果有较大的增加,当表面活性剂用量大于5g/L时,白度基本保持不变。因此实际使用中使用5 g/L的表面活性剂浓度即可达到不错的效果。

综合研究可得,中厚纯棉织物以缓释型固体二氧化氯作为氧化剂,在常温常压条件下的漂白效果能满足产品标准要求,白度高且效果稳定,没有泛黄现象,可推广至厚重帆布织物的漂白中,以代替传统的退浆、煮练和漂白三步法前处理工艺,是一种具有广阔应用前景的漂白剂。